Impressão 3D da Stratasys ajuda a transformar avião em hospital

Postado em: 31 / 03 / 2015

Flying Eye Hospital, avião adaptado para a Orbis salvar comunidades pobres da cegueira

A Orbis, uma organização dedicada à promoção de treinamento oftalmológico para comunidades pobres ao redor do mundo, utiliza uma aeronave com instalações de treinamento que eles chamaram de Flying Eye Hospital. O objetivo da Orbis é eliminar a cegueira que assola 39 milhões de pessoas pelo mundo e que pode ser prevenida com o tratamento médico adequado. A equipe da Orbis realiza cirurgias oculares e ensina médicos locais a executá-las adequadamente por meio de conexões audiovisuais bidirecionais. Para ajudar e instruir o maior número possível de pessoas, o hospital e centro de treinamento da Orbis estão alojados em uma aeronave MD 10-30 adaptada.

A Stratasys teve a oportunidade de ajudar nesta exclusiva conversão da aeronave, quando a Orbis começou o processo de construção do novo hospital voador. A Orbis começou buscando a Structural Integrity Engineering (SIE), uma companhia aeroespacial que redesenha, reconstrói e dá novos usos a velhas aeronaves sem uso. Um dos componentes necessários mais complexos para o projeto do Flying Eye Hospital era um duto de ar que pudesse se adaptar a certas curvaturas e atendesse aos requisitos da FAA (Federal Aviation Administration) de circulação de ar. Sua função é filtrar o ar entre a cabine do piloto e as salas de operação. A SIE optou por usar a manufatura aditiva para criar o duto de ar sob medida.

Planta baixa do Flying Eye Hospital adaptado para cirurgias e treinamento de médicos locais para cirurgias

Por que a Manufatura Aditiva está voando alto?

A indústria aeroespacial vem usando a manufatura aditiva de forma crescente para reduzir custos materiais, diminuir o volume de trabalho e aumentar a disponibilidade de peças no momento da utilização, o que pode ter um forte impacto na cadeia de fornecimento. Assim como o setor aeroespacial foi um dos primeiros a adotar a tecnologia de manufatura aditiva, a expansão e o uso ampliado da impressão 3D nesta indústria nos últimos anos se deve a diversos fatores:

- à capacidade de criar peças complexas e únicas que seriam impossíveis de fazer na manufatura tradicional

- à construção de peças para utilização final com cavidades ocas, reduzindo seu peso sem comprometer a força, o desempenho mecânico ou a segurança

- à ênfase na customização e produção em baixa escala, o que costuma ser necessário na fabricação aeroespacial.

- e às técnicas de manufatura eficientes que geram menos desperdício, algo fundamental considerando os materiais caros usados na fabricação aeroespacial.

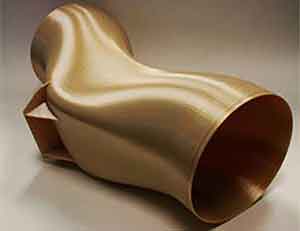

Tubo criado com a tecnologia Manufatura Aditiva da Stratasys para o Flying Eye Hospital da Orbis

Da fibra de vidro ao FDM

O duto de ar impresso em 3D precisava adequar-se ao interior específico da aeronave. Ele foi perfeitamente acoplado ao Flying Eye Hospital.

Mark Curran, engenheiro sênior da SIE, tem trabalhado com processos de manufatura aditiva há anos, mas sempre como uma maneira de desenvolver protótipos e testar novas peças. Durante o projeto e teste de forma e encaixe, Curran e sua equipe perceberam que os métodos tradicionais de fabricação de dutos não seriam ideais para a geometria do duto de ar necessário para o avião da Orbis.

“Os processos de impressão 3D são muito viáveis para encaixes e desenhos complexos, algo que custaria muito se fosse usinado”, afirma Curran. “Ao discutir nossas necessidades com Jesse Marin, engenheiro de Manufatura Direta Stratasys (antes conhecida como Solid Concepts, RedEye e Harvest), ele me informou que a Manufatura Direta Stratasys tinha um material que obedecia às normas de segurança de fumaça e combustão da FAA. Nós recebemos amostras do material ULTEM 9085 e fizemos novos testes de combustão. Para passar nos testes, as amostras tinham que extinguir o fogo sozinhas em um dado período de tempo. As peças ULTEM passaram no teste.”

O ULTEM é um material termoplástico que foi desenvolvido para ambientes extremos, razão pela qual o material se tornou muito usado na produção de veículos grandes, como automóveis, equipamentos industriais e aeronaves. “Nós pegamos o que normalmente faríamos com fibra de vidro e mudamos nossa abordagem”, comenta Curran. “Ao invés da fibra de vidro, escolhemos usar o processo de impressão 3D Fused Deposition Modeling (FDM), da Stratasys, junto com o material superior ULTEM, que funcionou muito bem durante os testes.”

O FDM é um processo de manufatura aditiva no qual termoplásticos são expelidos formando camada por camada, até que o produto final seja concebido. O processo, como Curran explicou, permite que múltiplos recursos sejam incluídos no produto real, abrindo possibilidades para os designers projetarem virtualmente qualquer recurso solicitado. Se Curran e sua equipe tivessem fabricado o duto de ar em fibra de vidro, o molde usinado e o processo de laminação teriam demorado semanas. Com o FDM, a equipe pôde receber a peça em poucos dias e, se precisassem de um substituto ou peça extra, a equipe poderia receber várias peças também em apenas alguns dias.

“Nós fomos capazes de projetar elementos de montagem de acessórios de fixação na peça real. Os recursos de montagem normalmente estão separados. Ao projetá-los no componente FDM ULTEM, nós pudemos reduzir nossa quantidade geral de peças, o que é sempre bom”, disse Curran.

O duto de ar impresso em 3D foi perfeitamente acoplado ao Flying Eye Hospital

Avaliação da peça para aeronavegabilidade

Construir uma peça para ser usada em uma aeronave de verdade (ao contrário de um protótipo ou peça não-crítica) exige uma inspeção criteriosa da FAA. A FAA enviou dois representantes à Manufatura Direta Stratasys para testar e certificar o projeto e a construção do duto de ar. Primeiro, um Representante de Engenharia Designado (RED), comissionado pela FAA e com licença legal para a prática de engenharia, visitou a Manufatura Direta Stratasys para verificar, se o projeto do duto cumpriria os requisitos de aeronavegabilidade.

Quando o duto já estava construído, foi enviado também um Representante de Aeronavegabilidade Designado (RAD), que inspeciona a peça para garantir que tudo foi construído corretamente e que o processo usado cumpriu com os requisitos de aeronavegabilidade.

“Responsabilizar-nos pelas certificações do FAA abriu nossos olhos para o que a manufatura aditiva pode realizar”, contou Marin. “Nós sempre fomos dedicados à pesquisa interna e à melhoria dos processos de fabricação, e creio que este projeto realmente valeu a pena.”

Um dos primeiros protótipos do duto de ar ganhou um lugar de destaque no National Additive Manufacturing Innovation Institute (NAMII, ou em tradução livre, Instituto Nacional de Inovação em Manufatura Aditiva) em Washington D.C, para mostrar o potencial da impressão 3D e levar aquelas ideias visionárias e realistas para o setor de produção convencional dos EUA.e impressão 3D Fused Deposition Modeling (FDM) junto com o material superior ULTEM.

Fontes:

Texto original: Staff da Stratasys

Adaptações, composição do post e publicação no CADxpert: Maria Edicy Moreira